インジウム真空シール ヘリウムを通さない密閉シール、金属とガラスやセラミックなどの非金属基板の橋渡しに最適な素材です。その汎用性は極低温環境、真空ポンプ、熱に敏感な領域にまで及び、信頼性の高い封じ込めを保証します。

インジウムがシーラントとして使用されるとき、他のガスケット材料の単なるバリア形成とは異なり、接続する表面との化学結合が開始されます。特に、インジウムシールは機械的衝撃、振動、および極端な温度に対する耐性を示し、要求の厳しい用途に不可欠なものとなっています。

インジウムの固有の特性として、表面に酸化膜が形成される傾向があります。基板との完全な結合を確立するには、圧縮と塑性変形によってこの膜を破壊する必要があります。このプロセスはインジウムの可鍛性によって促進され、極低温でも容易に発生し、効果的な密封を保証します。

品質 インジウムシール いくつかの要因によって決まります:

- 純粋さと清潔さ: 最適なインジウム純度レベルは 99.99% ですが、特定の用途では 99.999% のインジウム純度が要求されます。汚染物質、特に有機化合物は脱脂によって除去する必要があります。表面酸化物は、50% 塩酸に短時間浸した後、脱イオン水ですすぐことで除去できます。

- 表面処理: すべての表面は徹底的に洗浄し、乾燥させる必要があります。ガラスとセラミックの表面は、クロム酸と硫酸で処理し、その後塩酸と脱イオン水ですすいでください。インジウム金属の表面は、むき出しのまま、インジウムであらかじめ錫メッキされているか、インジウムまたは銀でメッキされている場合があります。表面仕上げは、磨きすぎたり研磨による変化がないように、慎重に行う必要があります。

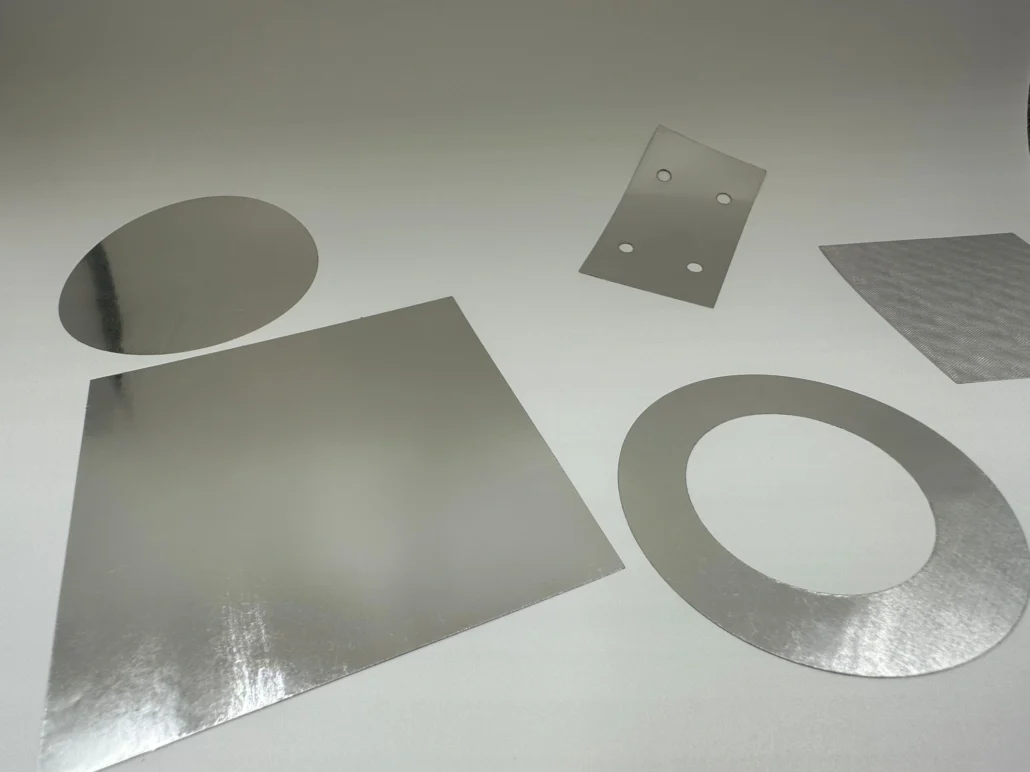

- インジウムの厚さと形状: インジウム シールの厚さは、表面積と圧縮力によって異なります。インジウム O リング溝アプリケーションでは、圧縮時にインジウム シールが溝の寸法を 5-15% 超える必要があります。特定のシナリオでは、インジウムの重なり合うセグメントが連続ワッシャーの代わりに使用できます。適切に形成されたシールは、2 x 10-7 torr x リットル/秒未満のリーク率を示します。

インジウムの選択、表面処理、シール構成に関する綿密な手順を順守することで、エンジニアは重要なアプリケーションにおける気密シールの信頼性と有効性を確保できます。

物理的特性

最も注目すべき物理的特性の1つは インジウム インジウムの優れた特徴は、その並外れた延性と展性です。インジウムのモース硬度はわずか 1.2 で、銅 (2.5~3) やアルミニウム (2~2.9) よりも大幅に低いため、はるかに柔らかく、変形しやすいのです。

融点が 156.6°C と比較的低いため、特定のシーリング用途に合わせて、プリフォームやワイヤなどさまざまな形状やサイズに簡単に成形できます。

インジウムは、接合面と必要な圧縮力に応じて、薄い(0.008 インチ)から厚い(0.062 インチ)までの厚さに加工できます。

化学的性質

シール特性

インジウム熱を必要とせずに気密シールを形成できる機能は、熱やはんだフラックスによってガス放出などの問題が発生する可能性がある環境で特に有利です。

インジウムはシーラントとして使用すると、接続する表面との化学結合を開始し、単にバリアとして機能する他のガスケット材料と比較して優れた密封機能を提供します。

この特性により、インジウムシールは機械的衝撃、振動、極端な温度下でも完全性を維持できるため、要求の厳しい用途には欠かせないものとなっています。

表面処理

高品質のインジウムシールを実現するには、適切な表面処理が不可欠です。表面は、材質ごとに異なる特定の処理を施して徹底的に洗浄し、乾燥させる必要があります。たとえば、ガラスやセラミックの表面は、クロム酸と硫酸で処理し、その後塩酸と脱イオン水でリンスする必要があります。

インジウム金属 最適な接着を確保するために、表面にインジウムまたは銀による事前の錫メッキまたはメッキが必要になる場合があります。

インジウムの可鍛性により、圧縮と塑性変形による表面酸化物の除去が容易になり、極低温でも効果的な密封が保証されます。

インジウムの汎用性は、ヘリウムを通さない密閉シールの形成にも応用され、金属とガラスやセラミックなどの非金属基板を橋渡しすることができます。そのため、インジウムは、真空ポンプ、極低温環境、その他の熱に敏感な領域で信頼性の高い性能が求められる用途に不可欠な材料となっています。

インジウム真空シール技術

インジウム真空シール技術 インジウムのユニークな特性を活用して、極低温環境、真空ポンプ、熱に敏感な領域など、さまざまな用途で信頼性が高く効果的なシールを作ります。

この技術は、金属基板とガラスやセラミックなどの非金属基板の両方を橋渡しして、ヘリウムを遮断する密閉シールを形成できる能力が特に高く評価されています。

特性と利点

インジウム 低い融点、高い可鍛性、延性という特徴があり、真空シールには理想的な材料です。

バリアを形成するだけの他の材料で作られたガスケットとは異なり、インジウムは接続する表面と化学結合を形成し、機械的衝撃、振動、低温に対するシールの耐性を強化します。

インジウムの注目すべき特徴は、表面に酸化膜が形成される傾向があることです。基板との完全な結合を確立するには、この酸化膜を圧縮と塑性変形によって破壊する必要がありますが、このプロセスは金属の展性によって促進されます。

これにより、熱を必要とせずに極低温でも効果的な密封が保証されます。

アプリケーション

インジウム真空シール インジウムシールは、そのユニークな特性と、過酷な条件下でも効果的に作動する能力により、幅広い用途に使用されています。インジウムシールの汎用性により、航空宇宙、自動車、医療、工業分野に至るまで、さまざまな業界に適しています。

航空宇宙および自動車

航空宇宙および自動車分野では、インジウムシールは優れたシール特性と、高圧および高温条件下で真空を維持する能力を備えているため使用されています。これにより、過酷な環境で動作するコンポーネントとシステムの完全性が保証されます。

医療および産業

インジウム真空シールの医療および産業用途は多岐にわたります。インジウムシールは、診断ツールやバイオインプラントなど、高純度と信頼性が求められる医療機器や装置に使用されています。たとえば、個別化医療やポイント オブ ケア (POC) 診断では、分子レベルで動作するデバイスが使用されることが多く、シールの正確な機能が極めて重要です。

スマートテクノロジーの統合

増加傾向にある インジウムシールデザイン スマートテクノロジーの統合です。モノのインターネット (IoT) の拡大に伴い、さまざまなプロセスをリアルタイムで監視および制御できるシーリングソリューションの需要が高まっています。インジウムシールは、そのユニークな特性により、これらのアプリケーションに最適であり、幅広いシナリオで使用できます。センサーやその他のスマートデバイスをインジウムシールに組み込むことで、メーカーはより効率的でインテリジェントなシーリングソリューションを作成できます。

表面分析技術

超高真空 (UHV) アプリケーションの分野では、インジウム シールは表面分析技術に必要な真空状態を維持するために不可欠です。これらの技術には、X 線光電子分光法 (XPS)、オージェ電子分光法 (AES)、二次イオン質量分析法 (SIMS) などがあります。UHV 状態は、これらの分析中の表面汚染を減らすために不可欠です。インジウム シールは、これらの高精度技術に必要な厳格な真空状態を実現し、正確で信頼性の高い測定を可能にします。

新興技術

防汚特性、バイオインプラント、診断装置などの新興技術も、 インジウム真空シールこれらのアプリケーションでは、バイオインターフェースに関する基本的な理解と、無菌で汚染のない環境を維持する能力が必要です。インジウムシールは、現代の技術の厳しい要求を満たす信頼性の高いシールソリューションを提供することで、これらの分野に大きく貢献しています。

まとめ

アン インジウム真空シール は、可鍛性、延性、気密シール形成能力で知られるポスト遷移金属であるインジウムのユニークな特性を活用した特殊なシール技術です。インジウム真空シールは、接続面と化学的に結合することでヘリウムを通さない気密シールを形成できるため、高く評価されています。この化学結合は、単にバリアとして機能するのではなく、機械的衝撃、振動、極端な温度に耐える優れたシール機能を保証します。