Selo a vácuo de índio destaca-se como um material superior para criar vedações herméticas à prova de hélio, unindo metais e substratos não metálicos como vidro e cerâmica. Sua versatilidade se estende a ambientes criogênicos, bombas de vácuo e áreas sensíveis ao calor, onde garante contenção confiável.

Quando o índio serve como selante, ele inicia uma ligação química com as superfícies que conecta, distinta da mera formação de barreira de outros materiais de vedação. Notavelmente, as vedações de índio demonstram resiliência contra choques mecânicos, vibrações e temperaturas extremas, tornando-as indispensáveis em aplicações exigentes.

Uma propriedade inerente do índio é a sua tendência para desenvolver uma película de óxido na sua superfície. Para estabelecer uma ligação perfeita com um substrato, este filme deve ser rompido através de compressão e deformação plástica. Este processo, facilitado pela maleabilidade do índio, ocorre facilmente mesmo em temperaturas criogênicas, garantindo uma vedação eficaz.

A qualidade de um selo de índio depende de vários fatores:

- Pureza e limpeza: Os níveis ideais de pureza do índio 99.99% são preferidos, embora aplicações selecionadas exijam a pureza do índio 99.999%. Os contaminantes, especialmente os compostos orgânicos, devem ser removidos através de desengorduramento. Os óxidos superficiais podem ser eliminados com um breve mergulho em ácido clorídrico 50%, seguido de enxágue em água deionizada.

- Preparação da superfície: Todas as superfícies devem passar por limpeza e secagem completas. Superfícies de vidro e cerâmica requerem tratamento com ácidos crômico e sulfúrico, seguido de ácido clorídrico e enxágue com água deionizada. As superfícies metálicas de índio podem ser nuas, pré-estanhadas com índio ou banhadas com índio ou prata. O acabamento superficial deve ser executado com cuidado, sem polimento excessivo ou alteração abrasiva.

- Espessura e formato do índio: A espessura do selo de índio varia de acordo com a área de superfície e a força de compressão. Aplicações de ranhura de anel 'O' de índio, a vedação de índio deve exceder as dimensões da ranhura em 5-15% quando comprimida. Segmentos sobrepostos de índio podem substituir uma lavadora contínua em determinados cenários. Vedações bem formadas apresentam taxas de vazamento abaixo de 2 x 10-7 torr x litro/seg.

Ao aderir a procedimentos meticulosos para seleção de índio, preparação de superfície e configuração de vedação, os engenheiros podem garantir a confiabilidade e eficácia de vedações herméticas em aplicações críticas.

Propriedades físicas

Uma das propriedades físicas mais notáveis de índio é sua excepcional ductilidade e maleabilidade. O índio possui uma dureza Mohs de apenas 1,2, significativamente menor que a do cobre (2,5-3) e do alumínio (2-2,9), tornando-o muito mais macio e fácil de deformar.

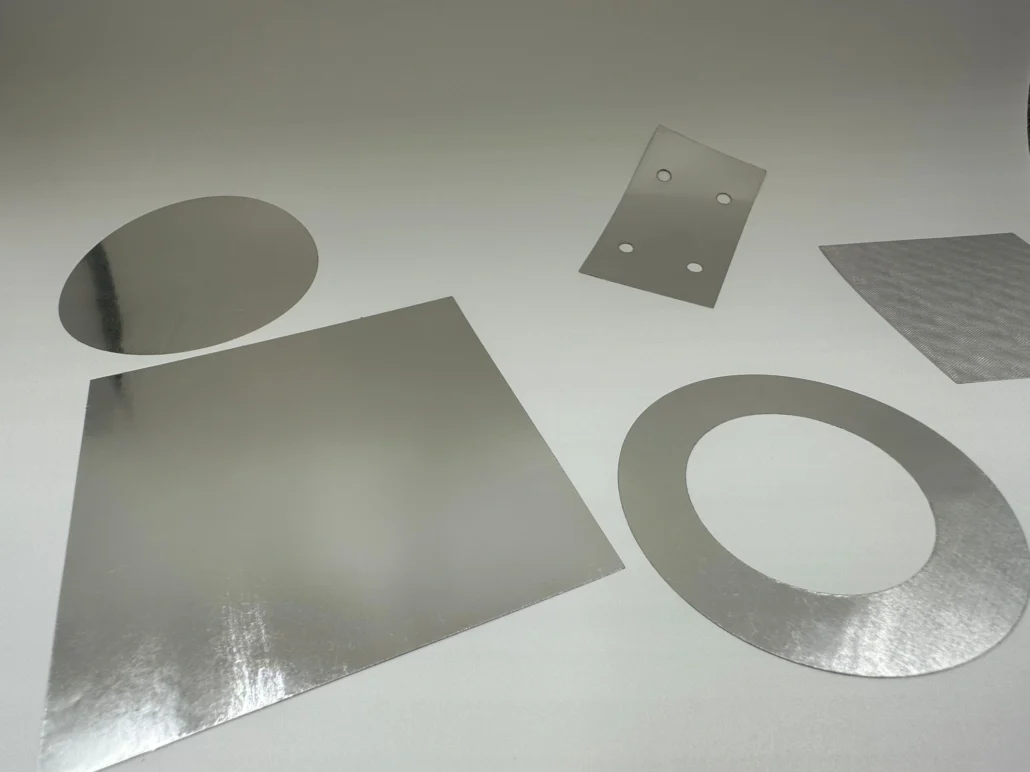

Ele tem um ponto de fusão relativamente baixo de 156,6 °C, permitindo que seja facilmente moldado em vários formatos e tamanhos, como pré-formas e fios, para se adequar a aplicações de vedação específicas.

O índio pode ser fabricado em espessuras que variam de finas (0,008 polegadas) a grossas (0,062 polegadas), dependendo das superfícies de contato e das forças de compressão necessárias.

Propriedades químicas

Características de vedação

ÍndioA capacidade de formar selos herméticos sem a necessidade de calor é particularmente vantajosa em ambientes onde o calor ou o fluxo de solda podem causar problemas como liberação de gases.

Quando usado como selante, o índio inicia uma ligação química com as superfícies que conecta, oferecendo capacidades de vedação superiores em comparação a outros materiais de vedação que agem apenas como barreiras.

Essa propriedade permite que os selos de índio mantenham sua integridade mesmo sob choque mecânico, vibração e temperaturas extremas, tornando-os indispensáveis em aplicações exigentes.

Preparação da superfície

A preparação adequada da superfície é essencial para obter selos de índio de alta qualidade. As superfícies devem ser completamente limpas e secas, com tratamentos específicos para diferentes materiais. Por exemplo, superfícies de vidro e cerâmica devem ser tratadas com ácidos crômico e sulfúrico, seguidos por um enxágue com ácido clorídrico e água deionizada.

Índio metálico as superfícies podem exigir pré-estanhagem ou revestimento com índio ou prata para garantir uma ligação ideal.

A remoção de óxidos superficiais por compressão e deformação plástica é facilitada pela maleabilidade do índio, garantindo vedação eficaz mesmo em temperaturas criogênicas.

A versatilidade do índio se estende ao seu uso na formação de selos herméticos herméticos de hélio, capazes de unir metais e substratos não metálicos como vidro e cerâmica. Isso torna o índio um material essencial em aplicações que exigem desempenho confiável em bombas de vácuo, ambientes criogênicos e outras áreas sensíveis ao calor.

Tecnologia de selagem a vácuo de índio

Tecnologia de selagem a vácuo de índio aproveita as propriedades exclusivas do índio para criar vedações confiáveis e eficazes em uma variedade de aplicações, incluindo ambientes criogênicos, bombas de vácuo e áreas sensíveis ao calor.

Essa tecnologia é particularmente valorizada por sua capacidade de formar selos herméticos à prova de hélio, conectando substratos metálicos e não metálicos, como vidro e cerâmica.

Propriedades e Vantagens

Índio é caracterizado por seu baixo ponto de fusão, alta maleabilidade e ductilidade, o que o torna um material ideal para vedação a vácuo.

Ao contrário de juntas feitas de outros materiais que apenas formam uma barreira, o índio cria uma ligação química com as superfícies que conecta, aumentando a resiliência da vedação contra choques mecânicos, vibração e baixas temperaturas.

Uma característica notável do índio é sua tendência a desenvolver uma película de óxido em sua superfície. Para estabelecer uma ligação imaculada com um substrato, essa película de óxido deve ser rompida por compressão e deformação plástica, um processo facilitado pela maleabilidade do metal.

Isso garante uma vedação eficaz mesmo em temperaturas criogênicas, sem a necessidade de calor.

Formulários

Selos de vácuo de índio têm uma ampla gama de aplicações devido às suas propriedades únicas e capacidade de operar efetivamente sob condições extremas. A versatilidade dos selos de índio os torna adequados para indústrias que vão desde aeroespacial e automotivo até setores médicos e industriais.

Aeroespacial e Automotivo

Nos setores aeroespacial e automotivo, as vedações de índio são usadas por suas excelentes propriedades de vedação e sua capacidade de manter um vácuo sob condições de alta pressão e alta temperatura. Isso garante a integridade de componentes e sistemas que operam em ambientes severos.

Médico e Industrial

As aplicações médicas e industriais de selos de vácuo de índio são extensas. Selos de índio são usados em dispositivos e equipamentos médicos que exigem alta pureza e confiabilidade, como ferramentas de diagnóstico e bioimplantes. Por exemplo, a medicina personalizada e os diagnósticos de ponto de atendimento (POC) geralmente dependem de dispositivos que operam em um nível molecular, onde o funcionamento preciso dos selos é crucial.

Integração de Tecnologia Inteligente

Uma tendência crescente em design de selo de índio é a integração de tecnologia inteligente. Com a expansão da Internet das Coisas (IoT), há uma demanda crescente por soluções de vedação que possam monitorar e controlar vários processos em tempo real. As vedações de índio são bem adequadas para essas aplicações devido às suas propriedades únicas, permitindo que sejam usadas em uma ampla gama de cenários. Ao incorporar sensores e outros dispositivos inteligentes em vedações de índio, os fabricantes podem criar soluções de vedação mais eficientes e inteligentes.

Técnicas analíticas de superfície

No reino das aplicações de ultra-alto vácuo (UHV), os selos de índio são essenciais para manter as condições de vácuo necessárias para técnicas analíticas de superfície. Essas técnicas incluem espectroscopia de fotoelétrons de raios X (XPS), espectroscopia de elétrons Auger (AES), espectrometria de massa de íons secundários (SIMS) e outras. As condições de UHV são essenciais para reduzir a contaminação da superfície durante essas análises. Os selos de índio ajudam a atingir as rigorosas condições de vácuo necessárias para essas técnicas de alta precisão, permitindo medições precisas e confiáveis.

Tecnologias emergentes

Tecnologias emergentes, como propriedades antiincrustantes, bioimplantes e dispositivos de diagnóstico também se beneficiam do uso de selos de vácuo de índio. Essas aplicações exigem uma compreensão fundamental de biointerfaces e a capacidade de manter ambientes estéreis e livres de contaminantes. Os selos de índio contribuem significativamente para esses campos ao fornecer soluções de selagem confiáveis que atendem às rigorosas demandas da tecnologia moderna.

Resumo

Um selo a vácuo de índio é uma tecnologia de vedação especializada que aproveita as propriedades únicas do índio, um metal pós-transição conhecido por sua maleabilidade, ductilidade e capacidade de formar vedações herméticas. As vedações a vácuo de índio são altamente valorizadas por sua capacidade de formar vedações herméticas estanques ao hélio por meio de ligação química com as superfícies que conectam. Essa ligação química, em vez de atuar apenas como uma barreira, garante capacidades de vedação superiores que suportam choques mecânicos, vibrações e temperaturas extremas.